MES系统如何助力企业打造数字化工厂的信息系统集成服务

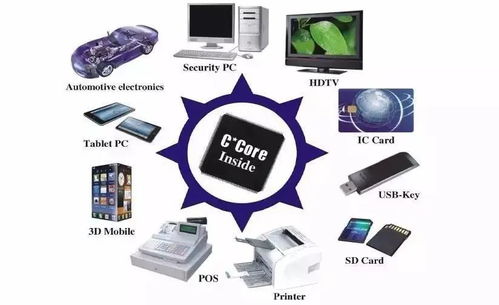

随着工业4.0和智能制造的推进,数字化工厂已成为企业提升竞争力的关键路径。在这一转型过程中,制造执行系统(MES)作为连接企业规划层与生产执行层的核心信息系统,发挥着不可或缺的作用。它通过整合和优化生产流程,助力企业实现高效的信息系统集成服务,从而构建起灵活、透明、数据驱动的数字化工厂。

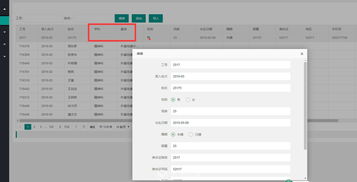

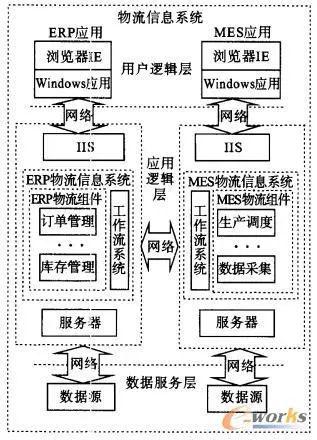

MES系统实现了生产过程的实时监控与数据集成。传统工厂中,生产数据往往分散在不同系统或手工记录中,导致信息孤岛和决策延迟。MES通过集成设备、传感器和企业资源规划(ERP)系统,实时采集生产数据,如设备状态、物料消耗和质量指标。这种集成服务不仅提升了数据的准确性和一致性,还为企业提供了全面的生产视图,支持快速响应异常事件和优化资源分配。例如,当某条生产线出现故障时,MES能自动触发警报并通知相关人员,同时调整生产计划以减少停工损失。

MES系统强化了质量管理与追溯能力,这是数字化工厂的核心需求。通过集成质量管理系统,MES能够记录和分析生产过程中的关键参数,实现从原材料到成品的全程追溯。这有助于企业识别质量问题根源,快速召回缺陷产品,并满足行业法规要求。在信息系统集成服务中,MES可与实验室信息管理系统(LIMS)或供应链系统协同工作,确保质量数据在各部门间无缝流转,从而提高整体生产效率和客户满意度。

第三,MES系统优化了生产调度与资源配置,推动工厂向精益生产转型。通过集成高级计划与排程(APS)系统,MES能够根据订单需求、设备能力和物料供应情况,自动生成最优生产计划。这种集成服务不仅减少了人工干预,还提升了生产灵活性和资源利用率。在数字化工厂中,企业可以利用MES的数据分析功能,预测设备维护需求,避免突发故障,并实现能源和物料的精细管理。

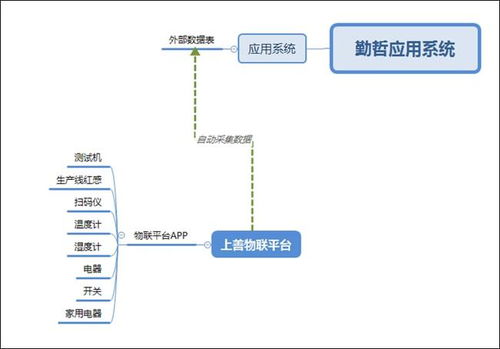

MES系统还促进了人机协同与决策支持。在信息系统集成框架下,MES可与物联网(IoT)平台和商业智能(BI)工具结合,将生产数据转化为可视化报表和洞察。管理者可以通过移动设备实时查看关键绩效指标(KPIs),如设备综合效率(OEE)和生产周期时间,从而做出数据驱动的决策。这种集成服务不仅提升了员工参与度,还加速了工厂的数字化文化转型。

MES系统通过其强大的信息系统集成能力,为企业打造数字化工厂提供了坚实基础。它连接了生产现场的各个节点,实现了数据流、物流和控制流的高效协同。随着人工智能和边缘计算技术的发展,MES将进一步深化集成服务,帮助企业应对市场变化,实现可持续增长。对于追求数字化转型的企业而言,投资和应用MES系统已不再是选择,而是必然之路。

如若转载,请注明出处:http://www.qingchengchuxing.com/product/8.html

更新时间:2026-03-02 21:26:14